PERINTAH MEMBUAT GAMBAR CAD 2D (DRAW)

Pembuatan gambar menggunakan CAD dilakukan dengan menggunakan perintah-perintah tertentu yang telah disediakan, seperti garis lurus (line), bentuk lingkaran (circle), bentuk segi empat (rectangle), garis busur (arc), bentuk elips (ellipse), dan sebagainya.

A. PERINTAH GAMBAR (DRAW)

Untuk melakukan penggambaran dalam AutoCAD, perintah-perintah gambar bisa diambil melalui beberapa cara, yaitu dari Menu Pull-Down, Toolbar Draw, Screen Menu (menu layar ), maupun dengan cara mengetik langsung pada keyboard. Adapun perintah gambar tersebut meliputi :

|

Toolbar draw (menggambar)

|

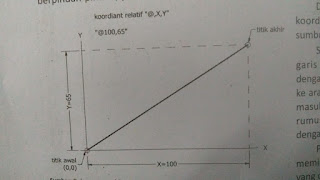

LINE Untuk membuat sebuah garis dengan cara menentukan dua buah titik ujung, dimana ujung dari garis sebelumnya merupakan titik awal dari garis berikutnya.

RAY

Garis bantu dari satu titik tumpu ke satu arah yang lain dengan - panjang tidak terbatas.

CONSTRUCTION LINEGaris bantu dari satu titik tumpu ke dua arah yang lain dengan panjang tidak terbatas.

MULTILINE Garis double yang bisa ditentukan posisi kursor, skala ( jarak antar garis ) maupun jenis garisnya.

POLYLINE

Garis satu kesatuan yang dapat diatur ketebalanya pada awal - maupun ujungnya. Jenis lain dari polyline adalah 3D Polyline, dimana sifatnya sama dengan garis polyline tetapi pengaturan ketebalanya dapat dilakukan terhadap tinggi obyek.

POLYGON

Polygon adalah perintah untuk membuat segi banyak dimana semua sisinya sama panjang. Adapun jumlah sisinya minimal 3 sedangkan maksimalnya adalah 1024.

Rectangle adalah perintah untuk membuat kotak dengan cara menentukan titik diagonal. Rectangle dibuat dari Polyline, yaitu obyek yang semua segmenya merupakan satu besaran.

ARC Arc adalah perintah untuk membuat busur lingkaran atau garis - lengkung.

CIRCLE Circle adalah perintah untuk membuat lingkaran atau objek bulat yang tertutup.

dan lain sebagainya.

B. PENGEDITAN GAMBAR (MODIFY)

Dalam proses pembuatan gambar dengan AutoCAD, sering kali dijumpai kesalahan-kesalahan yang mungkin tidak disengaja. Oleh karena itu AutoCAD menyediakan fasilitas pengeditan gambar yang bisa diambil melalui menu Modify. Perintah tersebut bisa diambil dari menu bar atau diketik langsung melalui keyboard.

Perintah edit gambar

|

Toolbar perintah mengedit

|

ERASEErase adalah perintah untuk menghapus satu atau sekumpulan obyek yang telah dibuat.

COPY

Copy adalah perintah untuk memperbanyak obyek atau menyalin satu / sekumpulan obyek.

MIRROR

Mirror adalah perintah untuk mencerminkan satu atau sekumpulan obyek, yaitu membuat obyek baru yang sama dengan obyek yang dipilih tetapi posisinya terbalik. Cara pembuatanya adalah dengan membuat dua titik di layar sebagai sumbunya ( cermin ). Posisi obyek baru tergantung dari posisi cermin tersebut.

OFFSET

Offset adalah perintah untuk menyalin obyek secara pararel. Selain bisa dimasukkan langsung jarak offsetnya, bisa juga dilakukan dengan cara menunjuk langsung di layar.

ARRAY

Array adalah perintah untuk menyalin atau memperbanyak secara massal dengan pola atau susunan yang teratur. Adapun Array ada dua jenis, yaitu Array Rectangular ( pola grid ) dan Array Polar ( pola melingkar ).

MOVE

Move adalah perintah untuk memindahkan suatu obyek atau sekumpulan obyek dari suatu tempat ketempat yang lain.

ROTATE

Rotate adalah perintah untuk memutar satu atau sekumpulan obyek dengan cara menentukan titik acuan ( base point ) sebagai sumbu putar, sedangkan sudut puternya bisa ditentukan dengan memasukkan angka melalui keyboard atau diklik langsung di layar.

SCALE

Scale adalah perintah untuk mengubah ukuran satu atau sekumpulan obyek (memperbesar maupun memperkecil) secara beraturan, dengan cara menentukan faktor skala. Apabila skala lebih besar dari 1 ( satu ), maka obyek akan diperbesar, tetapi apabila kurang dari 1 ( satu ) maka obyek akan diperkecil.

STRETCH

Stretch adalah perintah untuk mengubah sebagian dari obyek, baik memperbesar atau memperkecil. Adapun metoda yang digunakan untuk memilih obyek tersebut adalah crossing.

LENGTHEN

Lengthen adalah perintah untuk mengubah panjang garis atau busur. Ada beberapa metoda perubahan panjang, apakah delta panjang, panjang total, persentasi perubahan panjang maupun perubahan panjang secara dinamik.

TRIM

Trim adalah perintah untuk memotong obyek dengan menggunakan obyek pembatas.

EXTEND

Extend adalah perintah untuk memperpanjang obyek dengan menggunakan obyek pembatas. Adapun yang dimaksud dengan pembatas tersebut adalah obyek yang memiliki potensi untuk berpotongan dengan obyek yang akan diperpanjang.

BREAK

Break adalah perintah untuk memotong obyek tanpa obyek pembatas atau untuk memotong obyek yang berada diantara dua titik yang ditentukan.

CHAMFER

Chamfer adalah perintah untuk memangkas sudut atau untuk menghubungkan dua garis dengan garis lurus baru yang mempunyai kemiringan tertentu.

FILLET

Fillet adalah perintah untuk melengkungkan sudut atau untuk menghubungkan ujung-ujung dari dua buah obyek dengan sebuah busur.

C. FASILITAS OBYEK SNAP ( OSNAP )

Obyek Snap (OSNAP) adalah fasilitas bantu AutoCAD yang berfungsi untuk mengunci obyek pada titik tertentu sehingga kursor akan menangkap titik tersebut. Agar hasil gambar yang dibuat bisa akurat dan sempurna, maka fasilitas ini mutlak dibutuhkan. Osnap terdiri dari dua jenis, yaitu Osnap Sementara dan Osnap Permanen.

Osnap sementara hanya berlaku untuk satu kali tangkapan saja sedangkan Osnap permanen dapat diaktifkan sebelum menggambar, dan akan terus aktif sampai dimatikan kembali.

|

| Fasilitas objek snap |

Fasilitas :

· Endpoint : untuk menangkap titik ujung.

· Midpoint : untuk menangkap titik tengah.

· Intersection : menangkap titik perpotongan antara dua obyek berpotongan.

· Apparent Intersection : menangkap titik perpotongan dua obyek yang tidak ketemu.

· Center : untuk menangkap titik pusat.

· Quadrant : menangkap titik kuadran lingkaran, yaitu 0, 90, 180 dan 270.

· Tangent : menangkap titik singgung lingkaran atau busur.

· Perpendicular : menangkap titik yang tegak lurus terhadap garis lingkaran dan busur.

· Node : untuk menempatkan sesuatu pada titik.

· Insert : untuk menangkap titik sisip.

· Nearest : untuk menangkap titik terdekat dari sebuah obyek.

· None : untuk mematikan Osnap yang sedang bekerja secara permanen

Tugas !!!

Rangkum materi diatas lalu uplod ke link absensi.

Terima kasih